Möglichkeiten der technischen Laboruntersuchung nach Leitungswasserschäden – Teil IV

Materialfehler sind bei der Installation nicht erkennbar

Bei der Untersuchung von Leitungswasserschäden stellt sich häufig heraus, dass der Fehler auf das Konto des Installateurs geht. Vorschnelle Urteile haben sich allerdings schon manches Mal als falsch erwiesen. In jedem zehnten Fall stoßen die IFS-Gutachter im Labor auf Material- und Produktfehler, und diese sind bei der Montage auch für einen erfahrenen Fachmann in der Regel nicht erkennbar. Wir stellen hier drei typische Materialmängel von Messingwerkstoffen vor:

Ein Klassiker in dieser Kategorie sind Hohlräume in Gusswerkstoffen. Dabei handelt es sich um Gießfehler, durch die die Wandstärke und damit die Belastbarkeit einen Bauteils lokal erheblich reduziert werden können. Oben ist die elektronenmikroskopische Aufnahme einer aufgetrennten Fittingwand abgebildet. Das Messing-Formstück war Teil der Kaltwasserinstallation eines erst zwei Jahre alten Wohnhauses. Durch einen Riss im Fitting wurde – ausgehend vom Dachgeschoss – ein erheblicher Schaden verursacht.

Risse können auch durch hohe Zugeigenspannungen in einem Bauteil entstehen. Ein Indikator für deren Vorhandensein ist die Werkstoffhärte. Beim Herstellungsprozess wird das Material einer sogenannten Entspannungsglühung unterzogen. Wird diese nicht oder nur unzureichend durchgeführt, bleibt es zu hart, und die Zugspannungen im Messing können Spannungsrisskorrosion initiieren. Auch Jahre nach der Installation kann dieser Mangel zum Bruch führen. Die Ursache bleibt jedoch nachweisbar. Dafür wird im IFS eine Härteprüfung nach Brinell durchgeführt, die von dem gleichnamigen schwedischen Ingenieur vor über hundert Jahren entwickelt wurde. Eine kleine Hartmetallkugel wird dabei mit einer festgelegten Prüfkraft über eine bestimmte Zeit auf die geschliffene Oberfläche des Werkstoffs gepresst. Aus dem Verhältnis der Prüfkraft zur Eindruckoberfläche ergibt sich die sogenannte Brinellhärte, angegeben in HBW. Langjährige Erfahrungen haben gezeigt, dass die meisten Messingwerkstoffe mit einer Härte von weniger als HBW 115 keine herstellungsbedingten Spannungen aufweisen, die Spannungsrisskorrosion auslösen können. Dieser Wert ist in der RAL 643 der Gütegemeinschaft Messing-Sanitär festgeschrieben.

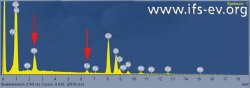

Messing ist eine Legierung, besteht also aus mehreren metallischen Werkstoffen. Die Hauptbestandteile sind Kupfer und Zink. Die oben genannten Aussagen zur Werkstoffhärte sind nur aussagekräftig für Messingwerkstoffe, die für den Einsatz in Trinkwasser geeignet sind. Dafür muss die Zusammensetzung der Legierung stimmen. Diese Zusammensetzung ist in Normen festgelegt und muss im Schadenfall gegebenenfalls geprüft werden. Das Rasterelektronenmikroskop liefert im Vergleich zum Lichtmikroskop nicht nur Bilder mit erheblich höherer Tiefenschärfe. Es ermöglicht auch, gleichzeitig eine Elementanalyse durchzuführen. Die Abbildung unten zeigt ein so entstandenes Röntgenspektrum. Im entsprechenden Schadenfall war die Anschlussverbindung einer Badewannenarmatur gebrochen. Der Gebäudeversicherer ging von einem Installationsfehler aus, doch das Spektrum offenbarte einen erhöhten Blei- und Eisengehalt im Messing und damit einen Materialmangel. Verantwortlich war also der Hersteller.