Der Störung nicht gewachsen

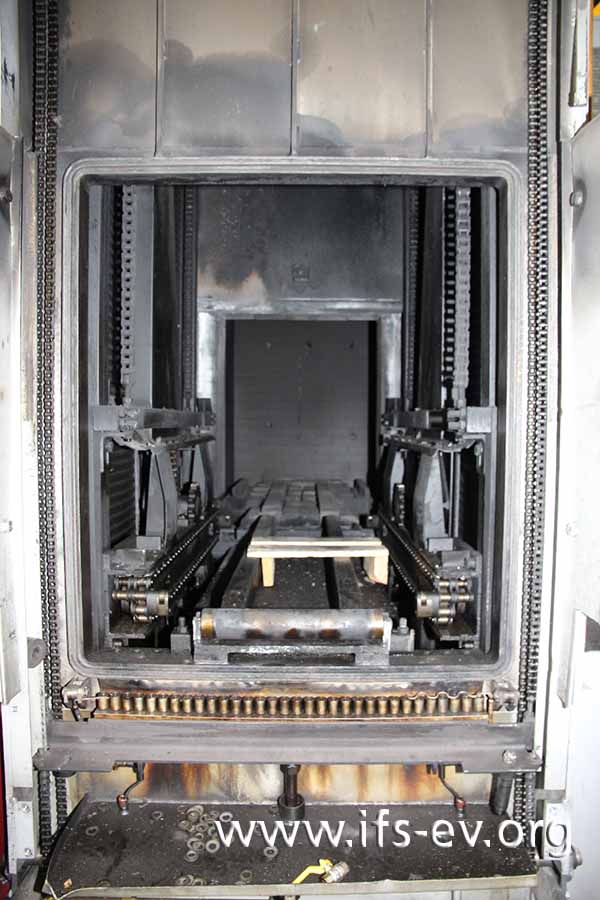

Die Gefahr von Explosionen und Verpuffungen beim Betrieb von Industrieöfen ist ein bekanntes Problem. Darum gibt es eine Reihe von Sicherheitsmaßnahmen, die vor allem die Entstehung einer explosionsfähigen Atmosphäre verhindern sollen. Dazu gehören zum Beispiel Türflammenschleier und Unterdruckwarnsysteme, die das Einströmen von Luft und damit Sauerstoff verhindern sollen, sowie Stickstoffsicherheitsspülungen, die bei einem Temperaturabfall dem Unterdruck entgegenwirken. Der Ofen aus dem hier beschriebenen Fall war mit den genannten Sicherheitseinrichtungen ausgestattet. Am Schadentag sollten Werkstücke aus Stahl bei 850 °C gehärtet werden. Beim Einfahren in die Vorkammer verkantete sich jedoch ein Stahlteil, und die Tür setzte beim Herunterfahren auf dem Hindernis auf.

Der Mitarbeiter, der den Ofen bediente, betätigte den „Not-Aus“-Schalter, entfernte das verkantete Werkstück und nahm die Anlage wieder in Betrieb. Doch die Tür ließ sich nur zur Hälfte herunterfahren. Weil er dieses Problem nicht allein lösen konnte, rief er die Serviceabteilung des Ofenherstellers an. Dort bekam er den Tipp, die Tür mit der Fernbedienung herunterzufahren – was auch funktionierte. Doch kaum war die Tür geschlossen, kam es zu einer Verpuffung im Inneren des Ofens. Als ein IFS-Gutachter den Schaden später untersuchte, waren die Folgen der Verpuffung offensichtlich: Durch die Druckwelle war zum Beispiel die Tür stark verformt worden.

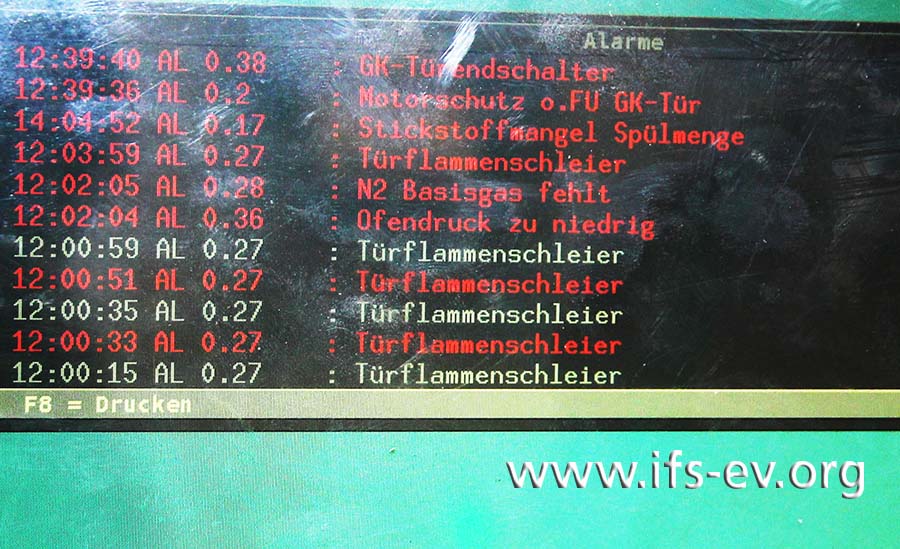

Auf dem Display der Ofensteuerung war das Fehlerprotokoll des Schadentages zu sehen: „Türflammenschleier“, „Ofendruck zu niedrig“, „Stickstoff-Basisgas fehlt“. Mehr als 20 Minuten vor der Verpuffung begannen diese Meldungen, wieder und wieder auf dem Display zu erscheinen, und sie wurden vom Mitarbeiter bestätigt. Doch er wusste offenbar nicht, wie er darauf reagieren sollte. Vermutlich wusste er auch nicht, dass diese Fehlermeldungen indirekt die Bildung eines explosionsfähigen Gas-Luftgemisches ankündigten. Gemäß der aushängenden Betriebsanleitung – die mit keinem Wort auf die Explosions- und Verpuffungsgefahr einging – hätte der Mitarbeiter beim Auftreten der Störung den Meister und den Betriebsleiter informieren müssen. Doch beide waren nicht vor Ort und für ihn nicht erreichbar. Zweifellos hatte der Mitarbeiter auf die Störung falsch reagiert – er war offensichtlich überfordert. Gemäß Arbeitsschutzgesetz, Betriebssicherheitsverordnung und Gefahrstoffverordnung hätte der Arbeitgeber eine Gefährdungsbeurteilung für diesen Arbeitsplatz erstellen und darin auch den Umgang mit den besonderen Risiken behandeln müssen. Diese Risiken hätte er sogar der technischen Dokumentation des Ofenherstellers entnehmen können. Außerdem hätte der Mitarbeiter regelmäßig und nachweislich unterwiesen werden müssen. Eine Gefährdungsbeurteilung wurde jedoch erst nach dem Schaden erstellt, und ein Unterweisungsnachweis konnte gar nicht erbracht werden. Die Verpuffung war eindeutig die Folge eines organisatorischen Mangels, und nur durch Glück wurde niemand verletzt.