Möglichkeiten der technischen Laboruntersuchung nach Leitungswasserschäden – Teil I

Produktmangel oder Installationsfehler?

Während die Gutachter des IFS nach einem Feuer gewöhnlich zunächst vor Ort ermitteln, bleibt ihnen nach einem Leitungswasserschaden häufig nur die Laboruntersuchung, um die Schadenursache zu finden. Selbst Informationen zur Einbausituation sind nicht immer gegeben. Doch Bruchflächen und Materialeigenschaften eines betroffenen Bauteils oder Leitungsabschnitts liefern in der Regel wertvolle Informationen, wie die folgenden Beispiele zeigen.

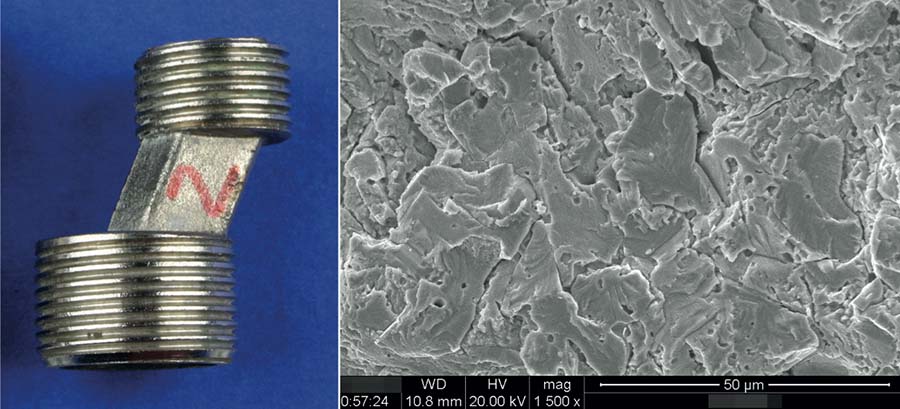

Zwei gebrochene Exzenterschäfte oder auch S-Anschlüsse („Dackelfüße“) aus einem Badezimmer wurden ins IFS geschickt. Bei der Untersuchung der Bruchflächen mit dem Rasterelektronenmikroskop (REM) zeigten sich trans- und interkristallin verlaufende Risse – die typischen Strukturen von Spannungsrisskorrosion (SpRK).

Die Bauteile bestanden aus Messing. Messinglegierungen mit einem höheren Zinkanteil sind anfällig für SpRK, werden aber dennoch in Trinkwasserinstallationen eingesetzt, weil neben dieser generellen Anfälligkeit noch zwei weitere Bedingungen erfüllt sein müssen, damit es zur SpRK kommt.

Zugspannungen werden auch bei der Montage erzeugt, zum Beispiel beim Verschrauben zweier Bauteile über ein Gewinde. Wird dabei zu viel Kraft eingesetzt, so werden in Messingbauteilen die Voraussetzungen für SpRK geschaffen und diese Korrosionsform initiiert. Ein durch Spannungsrisskorrosion verursachter Bruch kann sehr schnell auftreten. Oft entwickelt er sich jedoch über einen längeren Zeitraum – manchmal über Jahre. Dann sind bei der Untersuchung im REM unterschiedlich gealterte Flächen zu erkennen.

So muss ein Korrosionsmedium vorhanden sein – dazu eignet sich in den meisten Fällen normales Trinkwasser.

Die andere Voraussetzung ist das Vorhandensein von Zugspannungen im Material im Bereich der späteren Bruchfläche. Diese Vorbedingung ist die entscheidende, weil sie beeinflussbar ist. Zugspannungen werden zum Beispiel bei der Bauteilherstellung erzeugt und müssen durch Wärmebehandlung, sogenannte Entspannungsglühung, abgebaut werden. Erfolgt dies nicht oder nur unzureichend, verbleiben erhöhte Zugeigenspannungen im Werkstoff. Sie lassen sich mit einer Härteprüfung nachweisen. Das Material der Exzenterschäfte war zu hart. Der Wert lag deutlich über dem, der nach den anerkannten Regeln der Technik als unbedenklich angesehen wird. Ein Materialmangel war also Ursache dieses Leitungswasserschadens – verantwortlich war der Hersteller.

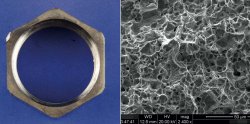

Hingegen sieht die Bruchfläche eines gewaltsam gebrochenen Messingbauteils vollkommen anders aus: Auf der Bruchfläche ist die typische gelbe Messingfarbe erhalten. In der starken Vergrößerung eines REMs sind wabenartige Oberflächenstrukturen erkennbar. Die Bilder unten zeigen eine Blindkappe aus Messing, die durch zu starkes Anziehen des Gewindes bei der Installation gebrochen ist.

Im nächsten IFS-Report lesen Sie, inwieweit sich die Untersuchungsergebnisse bei Innen- und Außenkorrosion unterscheiden und wann Informationen zur Schadenumgebung für die Ursachenermittlung unverzichtbar sind.